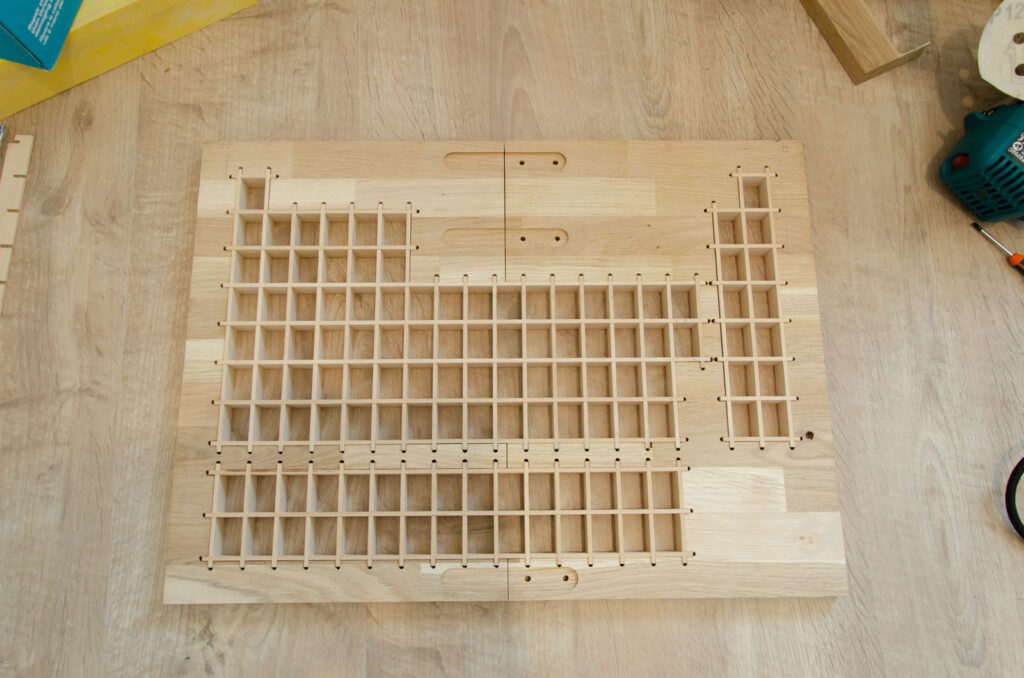

Fabrication d’un tableau périodique des éléments en bois – Partie 1 : le tableau

Tout le monde se souvient d’avoir vu au moins une fois dans sa vie dans une salle de classe ou ailleurs le fameux tableau périodique des éléments. C’est un truc qui m’a toujours fasciné, dès le primaire, même si on ne l’étudiait pas encore à l’age où on apprend à lire.

Sans être expert en physique ou en chimie, c’est quelque chose tant esthétique que mystique qui classe et organise tous les ingrédients de base qui composent ce qui existe autour de nous (peut être jusqu’à de futures découvertes ?)

Le but du tableau de ce projet, ce n’est pas uniquement de faire beau, c’est aussi pour le peupler d’un échantillon de chacun des éléments… enfin presque tous, on va éviter les trop radioactifs (dommage pour le polonium), les trop chers (je n’ai pas spécialement les moyen de m’acheter un bout de rhodium), les trop toxiques (le Thallium ça à l’air cool), ou trop chimiquement réactifs (pour ceux là, on peut remplacer le corps simple par un sel moins risqué).